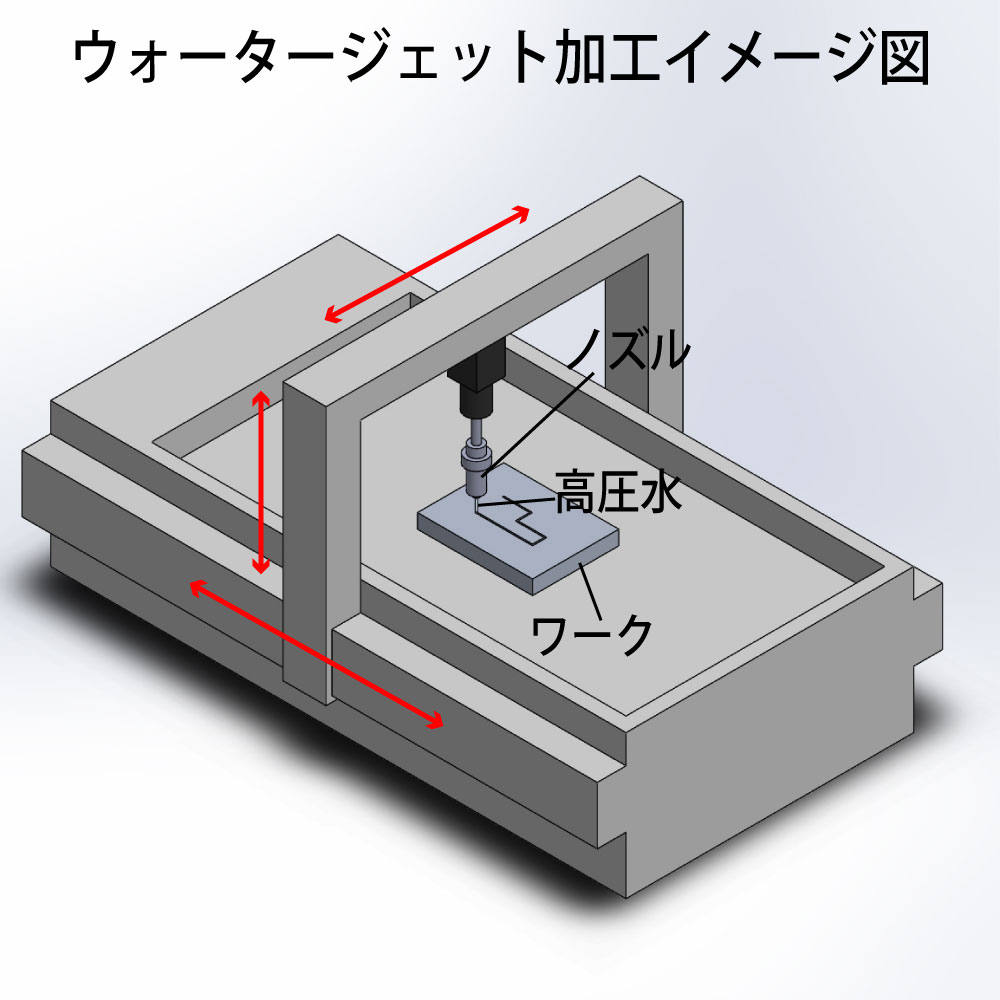

ウォータージェット加工とは

水を加圧し小径ノズルから噴射、超高圧水が物体にぶつかるときに発生するエネルギーを利用してワークを切断する加工法です。

300〜600MPaに達する圧力の水を直径φ0.05〜2.5mmの極小径の穴を通す事により、音速(空気中で約330m/s)の3倍、破壊力のあるウォ—タ—ジェット(WJ)を発生させます。

まるで刃物の様に金属、ゴム、樹脂、コンクリートなどの対象物の切断が可能で、レ ーザ ーと並ぶ高密度加工のひとつとなっています。

ウォータージェットの歴史は、まだ80年程度と非常に浅いながらも、加工部に熱が加わらない最大の特徴を活かし、熱に弱い材料加工が可能です。

脆性材料や複合材料の加工を得意とするこの加工はセラミックなど先端、先進材料加工に期待が大きいと言われています。

手術などの医療用途や消防救護活動にも用いられています。ガソリン漏れで気化ガスが充満している火災現場で火花などによる引火を避ける為、東京消防庁や特別高度救助隊(ハイパーレスキューなど)を置く消防本部に配備されています。

ウォータージェット加工の特徴・利点

・非接触で材料への負担が少ない為、変形が少ないです。

・水流を細く出来る為、切断代(カーフ幅)が最小0.3mmと小さく精密加工が可能です。

・ノズルを傾斜させる事が出来る為、3次元形状加工が可能です。

・水による加工の為、歪み、変質、溶解せず、熱影響を受けやすい材料も加工できます。

・エネルギー密度が高く、局所的に作用する為、脆性材や複合材の加工に最適です。

・ワイヤーカットと異なり任意点から加工開始出来る為、自由な形状にカットが可能です。

・レーザー光の焦点距離と異なり有効加工範囲が大きい為、厚板加工が可能です。

・バリ、反り、ダレが無く直角に切断可能です。

・切りくずが舞う事が無く非常にクリーンな環境で加工できます。

・水は比較的管理がしやすい為、コストを安く抑える事ができます。

ウォータージェット加工の種類

ウォータージェット切断加工

ウォータージェットだけで切断する加工方法。ゴムや発泡材、不織布などの軟質材加工向きです。

アブレシブジェット切断加工

ウォータージェットの切断能力を高める為、ウォータージェットに研磨材(Abrasive(英):アブレシブ)を混入させて切断する加工方法。金属、ガラス、宝石、ダイヤモンドなど硬質材加工向きに改善されたものですが、ランニングコストが高い、騒音がかなり大きい、研磨剤の後処理に費用がかかる、切断代(カーフ幅)が、0.7mm-1.5mmと広くなってしまうなどデメリットもあります。

あらゆる材質の加工に対応

ウォータージェット加工は、あらゆる材質の切断加工が可能です。

CFRP(炭素繊維複合材)やGFRPなどの各種複合材、インコネルやチタンを始めとする難加工金属、各種セラミックス、断熱材など一般的には加工が難しいとされる材質においても対応できます。

難加工金属は、レーザー加工など他の加工では、熱影響部が残存すると性質を損う為、グラインダー等による仕上加工の必要がありました。切断面に熱影響が少ないウォータージェットでは、必要がありません。

また、熱 による酸化や溶融 による変色もなく、切断のままでもかなりの仕上り状態になっています。また、硬度は高いが脆く、一般的に電気を通さない絶縁物であるセラミックスは、放電加工などでは加工が非常に困難ですがウォータージェット加工は加工が可能です。

最後に、切断可能な加工材料の一部を掲載します。

・金属:アルミ、ステンレス、鉄鋼、インコネル、タングステン、チタン、ニッケルなど

・セラミックス:SIC、高純度アルミナ、ボロンカーバイト、窒化ケイ素、フェライトなど

・樹脂:ABS、PE、ナイロン、アクリル、塩ビ、ゴム、スポンジ、ウレタンなど

・複合材:CFRP(カーボン繊維複合材)、GFRP(ガラエポ)など

・その他:ガラス、石、タイル、レンガ、家電品、携帯電話、各種アッセンブリー品