真空成形とは

真空成型とは、加熱して軟化させた板状のプラスチックなどの樹脂を型に合わせて真空吸引して3次元の製品を成形する方法のことです。

真空成型は成型材料の材質や型を変え、真空状態にまで吸引するため、複雑な形状の製品を作ることができます。使用する型を変えるだけで成型するものを変えることができるため、一つの設備で複数の製品を作ることもできます。

そのため試作品や非量産品などの少量生産品も低コストで短期間で作ることもできます。さらに成型機に一つずつ材料をセットするため、材料の色を変更すれば様々なバリエーションのものを作ることもできるでしょう。

真空成形の特徴

真空成型は型素材が多く安価で生産できるため、設備投資にかかる費用を抑えることができます。また、樹脂素材は熱すれば膨張性に優れるため、薄肉や大型製品の成形が容易にできるのも大きな特徴です。さらにエンボスしたものやバックプリントしたものが成形できるため、仕上げが容易という特徴もあります。

一方で、一枚の樹脂の板を型に押し当てるため、部分的に肉厚にすることができなかったり、ビン状のような中空成形のような加工ができないといったデメリットがあります。真空成形は形の成形のみに使用されるため、後加工が必要で、その際にはスクラップが大量に発生するというネガティブな特徴もあります。

真空成形の工程

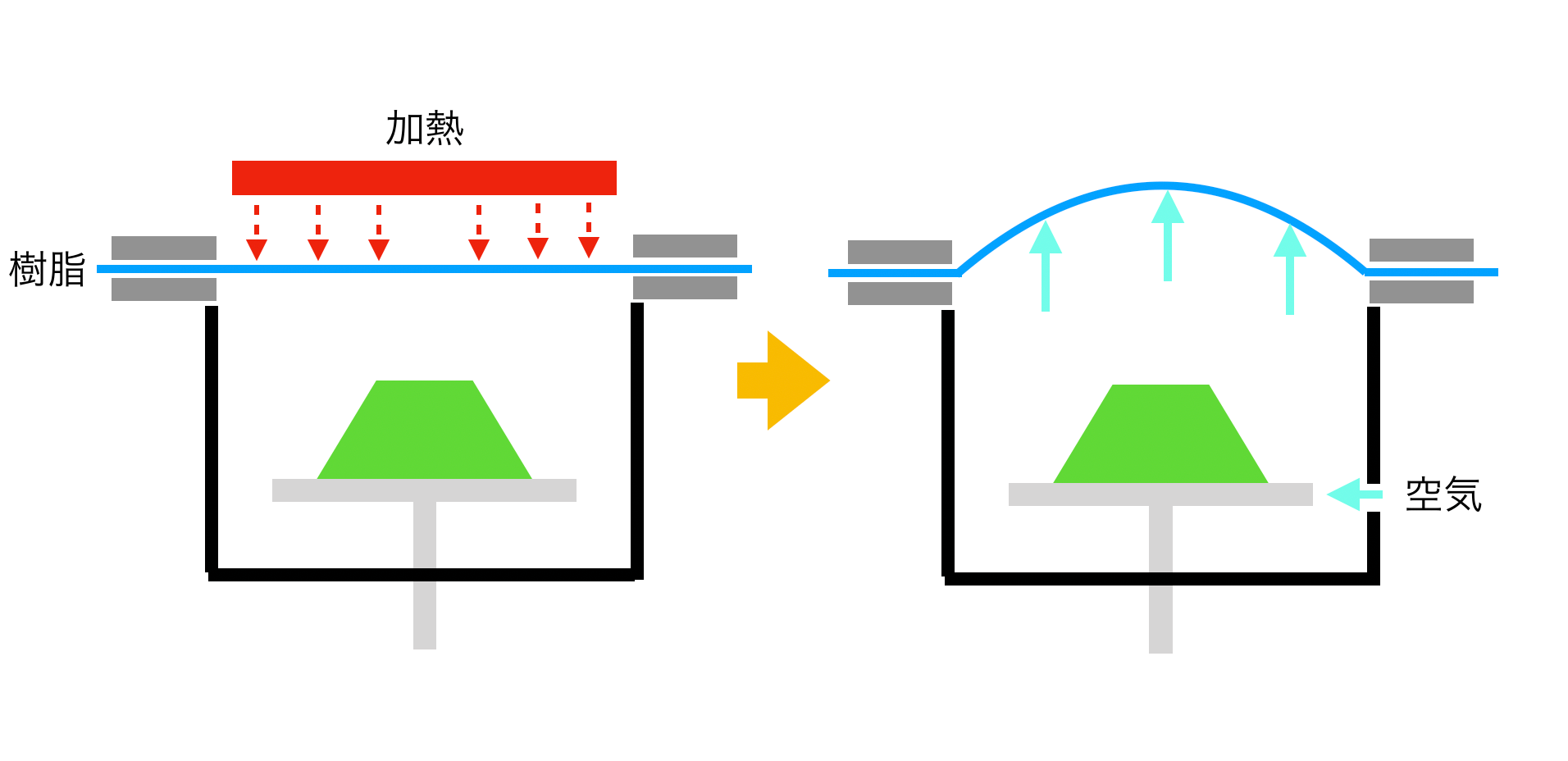

真空成型は主に「エアースリップ法」と「プラグアシスト法」という2種類の方法があります。

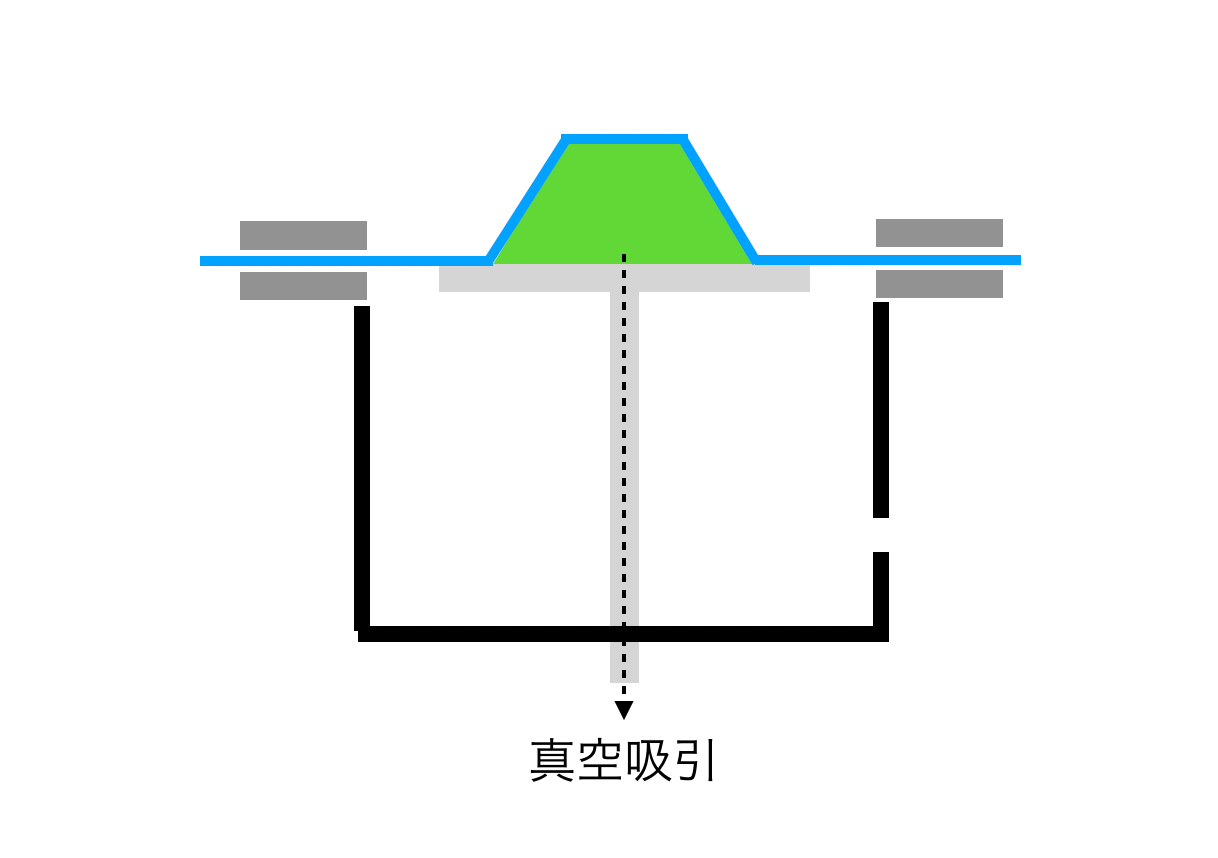

エアースリップ法では、加熱してやわらかくなった樹脂を圧縮空気によって膨張させ、下側から凸型を送り込んで材料に押し当てていきます。

その後、凸型の内側を真空吸引し、材料を型に密着させて複雑な形状に成型していきます。

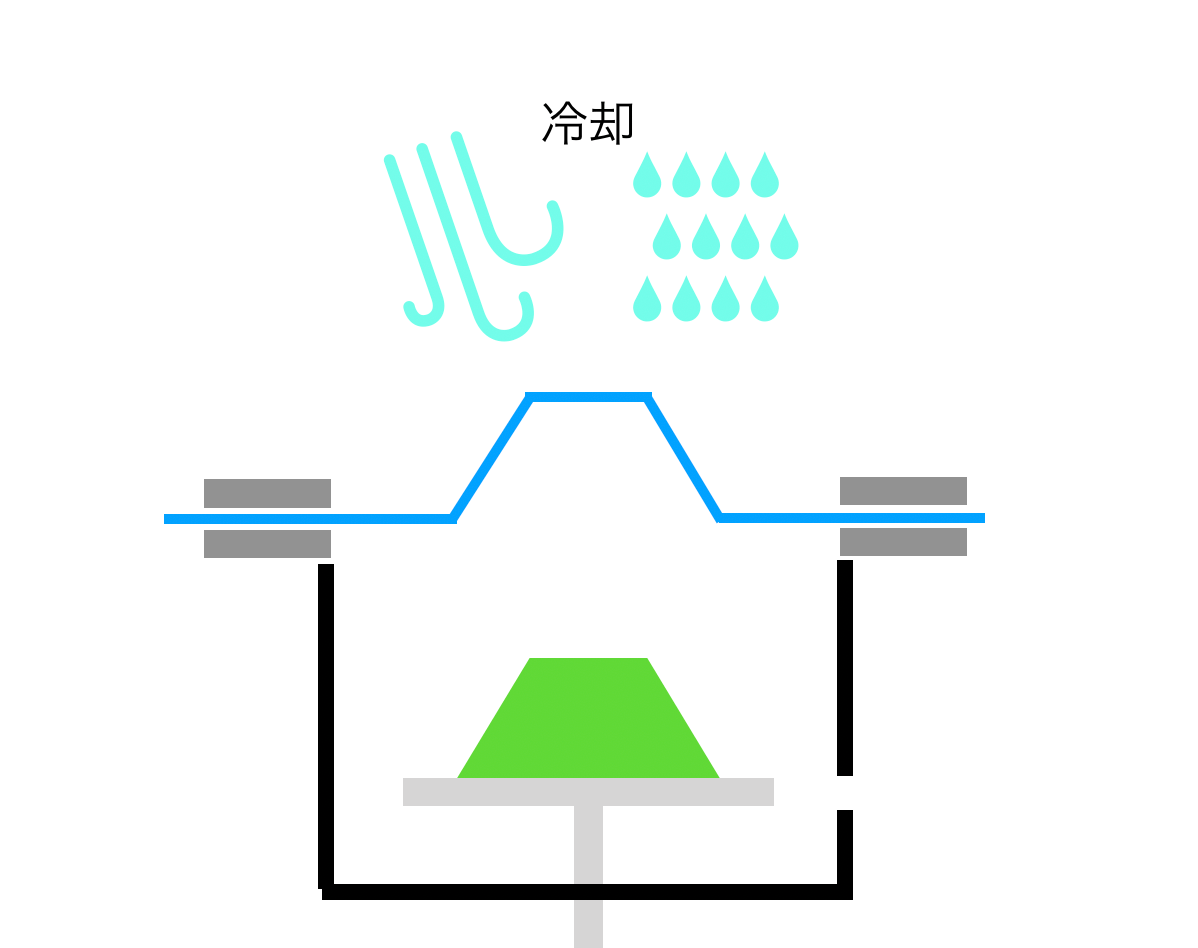

成型後は空気や水蒸気を当てて樹脂を冷却させ、十分に固まったところで型を下げて加工完了です。内側から型を密着させるため、表面上は非常に滑らかな仕上がりとなります。

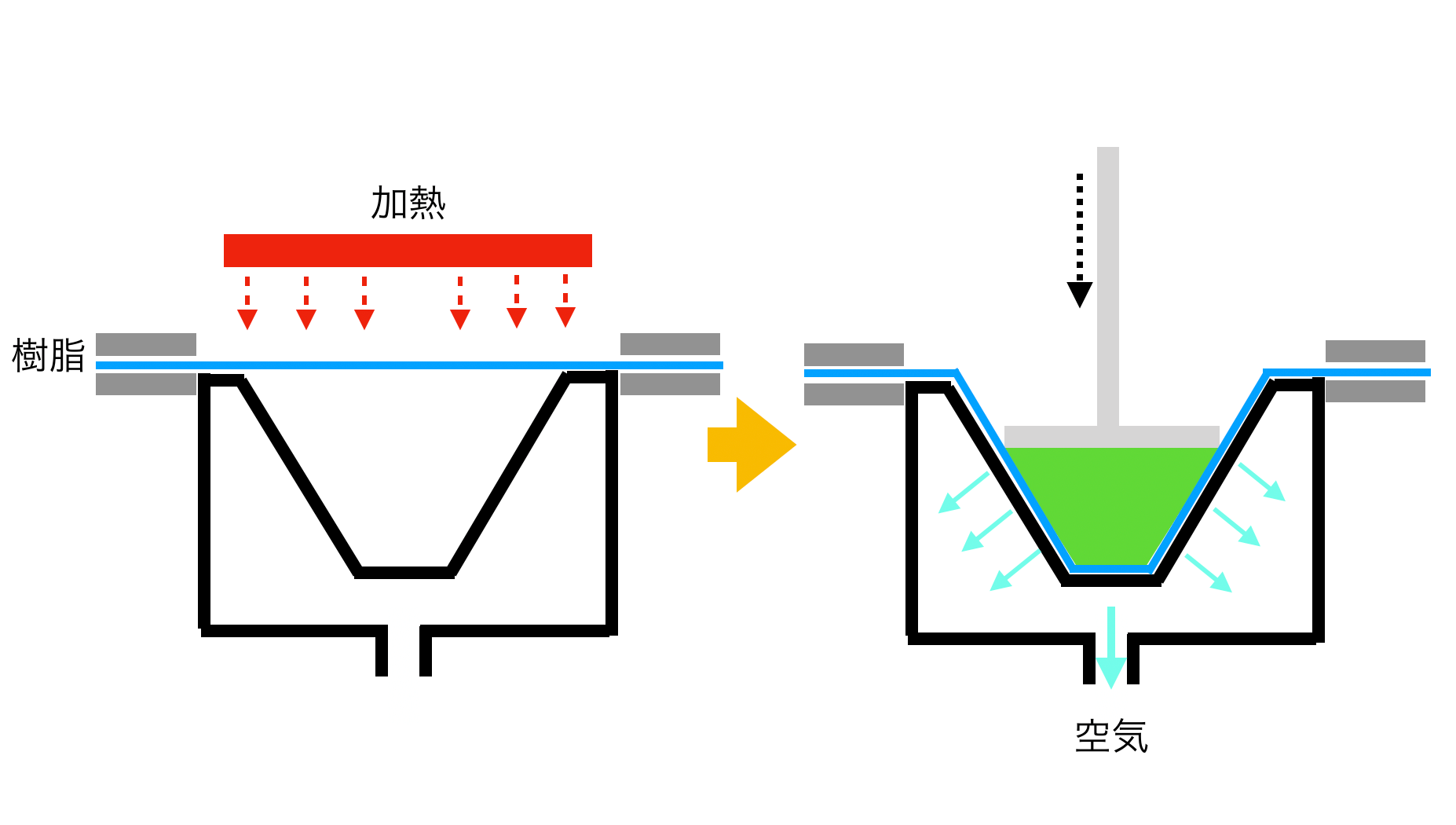

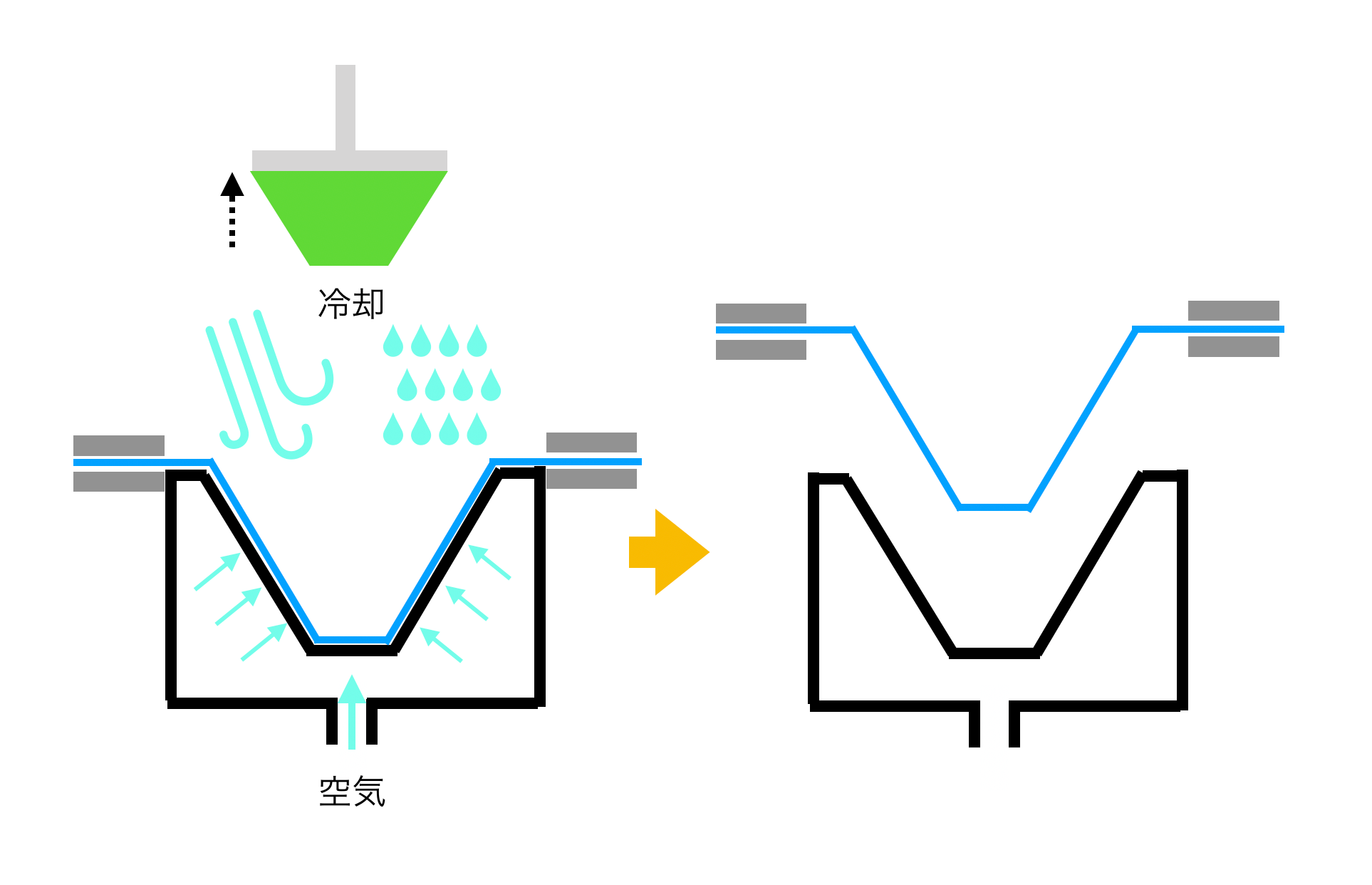

プラグアシスト法では、加熱してやわらかくなった樹脂を型に密着させるために、真空吸引すると同時にプラグと呼ばれる上型で樹脂を抑えて成型していきます。

樹脂を冷却させたら上型と下型を外して成型完了となります。通常では難しい複雑な形状でも成形することができます。

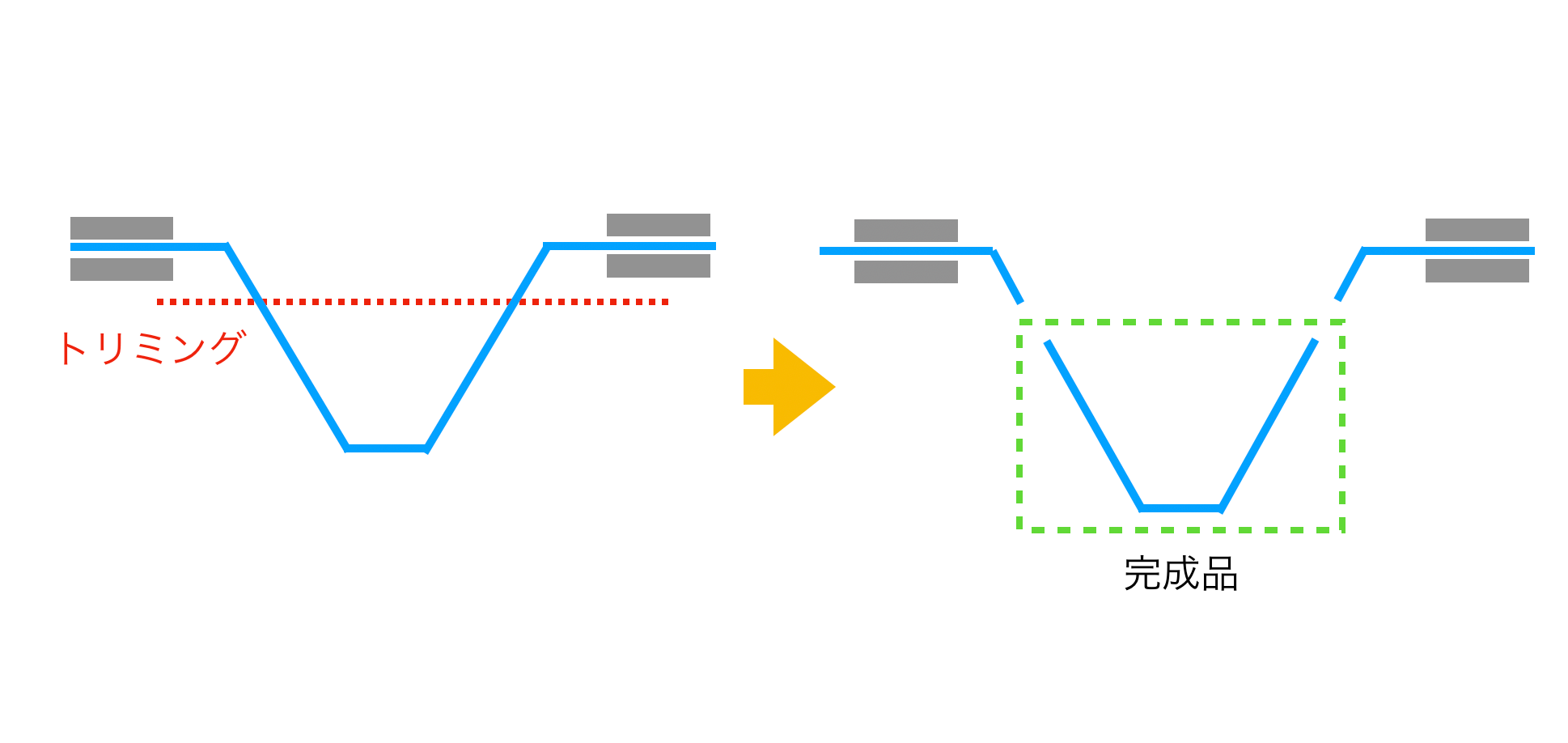

通常凸型の方をドレープフォーミングといい、凹型をストレートフォーミングと呼びます。また、真空成型では成形後に不要な部分を除去する仕上げ工程が必要となり、成形品の不要部分を切断し、形状を整えることをトリミングといいます。

単純な形状のトリミング方法はプレス機でおこなっていますが、曲線や複雑な形状、少量生産品の場合はプログラム制御のNC加工機でおこないます。NC加工機は一度プログラムを打ち込むと何度でも均一に加工できるため、同じ製品を大量に製造する場合に向いています。

真空成形で使用される材質

真空成型で使用される成型材料は様々な特徴を持っているため、用途によって最適な材質が選ばれます。例えば、耐熱の容器を製作するのであれば、PP(ポリプロピレン)を選び、耐油性や難燃性のものを成型するのであればPVC(塩ビ)やPMMA(アクリル)の材料を選定します。

また、真空成型はスクラップが大量に発生するため、材料を選定するときはリサイクル性が良いものが選ばれることも多いようです。例えばPET(ポリエチレンテレフタレート)やPP(ポリプロピレン)、アクリルやABS樹脂などが当てはまります。

主な真空成形で出来る製品

真空成型はプラスチックなどを自由な形に成形することができるため、日用品生活品では卵のケースやコンビニの弁当ケース、ゲーム機や液晶ディスプレイといったものから、業務用では配送トレーやパレット、自動販売機のパネルなど多種多様な製品が作られています。

また、樹脂製品は自動車の部品でも多用されており、フロントバンパーやヘッドライト、インパネといったパーツも真空成形で製造されています。