絞り加工とは

絞り加工とは、板金・プレス成形加工の1つで、1枚の薄板から円筒、角筒、円すいなど底の有る凹形の容器を作る加工方法です。成形加工品につなぎ目が無い事が一番の特徴です。鍋、フライパンなどを思い浮かべるとイメージできると思います。絞り加工は、板金・プレス加工の中でも難易度が高く、形状、設備、成形条件を考慮し適正にしなければシワ、ヒズミ、ワレなどが発生し不良の原因になってしまいます。

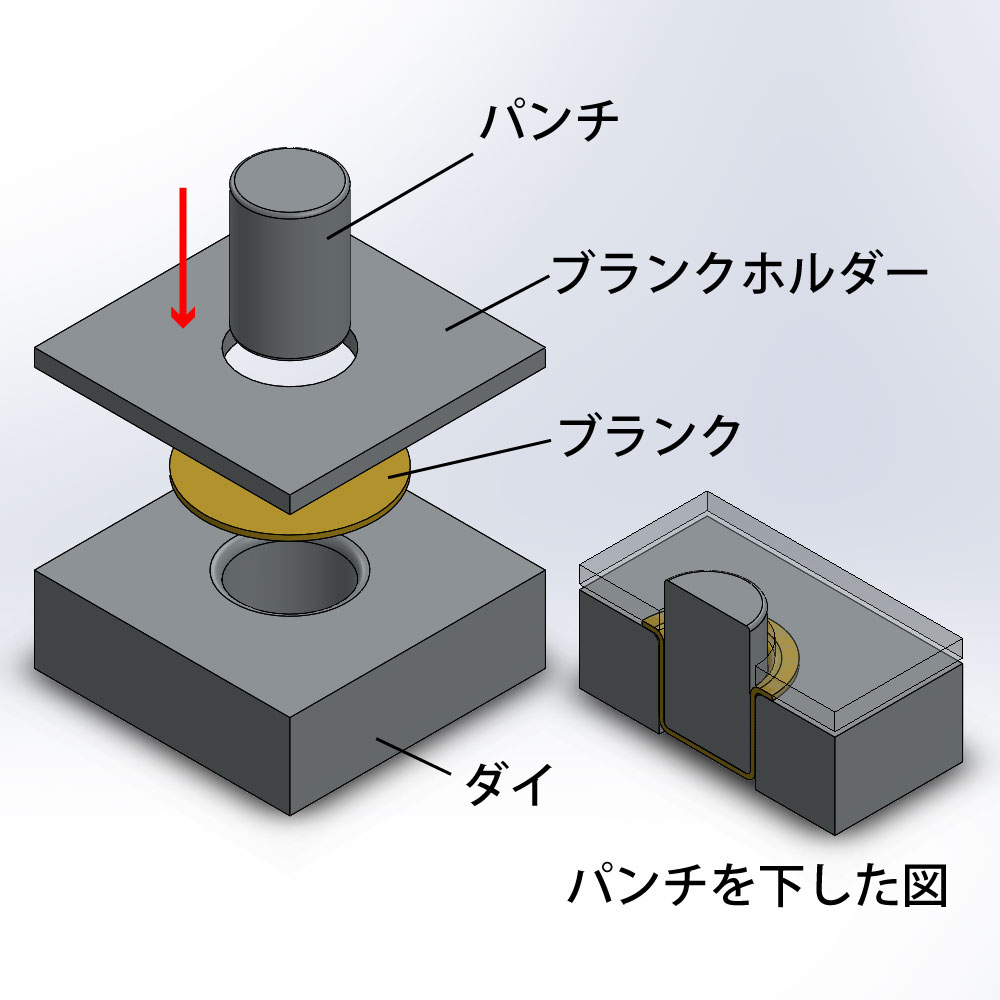

絞りの原理

絞り加工の原理は、金属材料に力を加え変形させ、力を取り除いた後も変形が残る材料の性質(塑性)を利用して、成形することです。成形したい形の凹みをもつ下側の金型(ダイ)と、そこに沈み込む上側の金型(パンチ)がペアになって、一枚の板に圧力を加え成形します。シワ抑え板であるブランクホルダーとダイの間に板材を挟み押し付けた後、パンチが降下して板に圧力をかけます。そしてパンチの下端部の形状に従って板が変形し、ダイの空間内部に押し込まれます。更にパンチの降下が進むとブランクホルダーで抑えられていた周辺部がダイの穴の中へ引き込まれていき、成形が行われます。

1回に絞れる径、深さには限界があるため、目的の形状になるまで複数回繰り返す場合があります。また、繰り返すにつれ、材料は加工硬化して絞りづらくなる事を覚えておいて下さい。

絞り加工の特徴

板材を、数秒で形成することができますので絞り加工には、様々なメリットがあります。

工数の削減

切削、溶接をせずに目的のる形状に加工することが可能ですので、加工自体の工程数を削減することができます。念入りな金型作成、事前の細かい計算が必要となりますが、大量生産に非常に向いている加工です。

高い品質

金型と機械のバランスが上手くとれている必要がありますが、製品の品質を損なう傷やひずみ、シワがない加工が可能です。事前の念入りな準備、そして高い技術が必要となります。

また、切削も溶接も行いませんので、素材に加わるダメージが非常に少なく、丈夫な仕上がりも期待できます。

加工効果が大きい

変形量が非常に大きい加工な為、薄い板材でも丈夫な製品を製造することが可能です。のため、大きい加工硬化が期待できます。この性質を上手く利用すれば、製品の軽量化を図ることができます。

絞り加工の種類

絞り深さによる分類では、浅絞り、深絞りの2種類があります。仕上がった製品の直径に対して製品の深さ方向が短い浅絞り加工、長いものを深絞り加工としています。例を挙げれば、灰皿やフライパンのようなものを浅絞り、ズンドウ鍋が深絞りです。深絞りは、1回目の絞り(初絞り)の後、再絞りを複数回繰り返して目的の深さまで加工します。

形状で分類すると次に挙げる6種類です。

1、円筒絞り加工

フライパン、なべ等、円筒形をした底付き凹形状に成形する場合の最も基本的な加工法です。

2、角筒絞り加工

台所のステンレス製シンクや浴室のバスタブのような四角凹形状に成形する加工法です。

3、異形絞り加工

その他、自動車の車体パネルに使用されるような複雑な形状に成形する加工法です。

4、円錐絞り加工

絞りの側面がテーパー状になっている円筒形状に成形する加工法です。

5、角錐絞り加工

絞りの側面がテーパー状になっている四角筒形状に成形する加工法です。

6、球頭絞り加工

容器の底が平らではなく半球状となっている形状に成形する加工法です。

普段の生活で見る絞り製品

製品にはキャップ類、ボトル容器、アルミ缶、灰皿などの小さな物からエンジンのヘッドカバーやキッチンシンクなど大きな物まで様々なものがあります。

2重ビアタンブラーをご存知でしょうか?このタンブラーは、薄いステンレスや銅合金の板材を複数回絞り加工しています。外側、内側と別々に加工した2つの凹形状を嵌め合い、組み合わせて溶接して作られています。合わせ目が判らないほどきっちり出来ているのに驚かされます。