射出成形とは

射出成形(しゅしゅつせいけい)とは、金型を用いた製品の成形方法のことをいいます。主に合成樹脂などの材料を熱で溶かし、金属の金型内に流し込んで目的のものを成形します。

溶かした樹脂を金型内に送り込むことから注射器で液体を注入することに似ているため、「射出成形」と呼ばれています。金型を用いた成形方法で、同じ精度のものを連続して作ることができます。

日用品や家電製品、自動車の部位など我々の生活に欠かすことができない製品もこの方法で製造されています。

射出成形のフロー

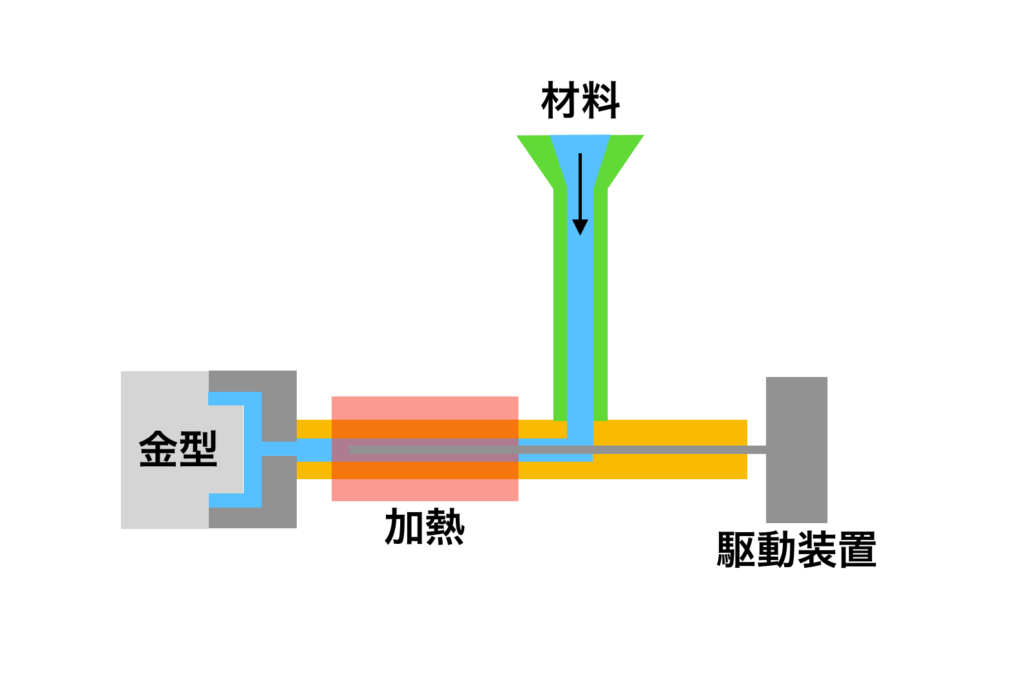

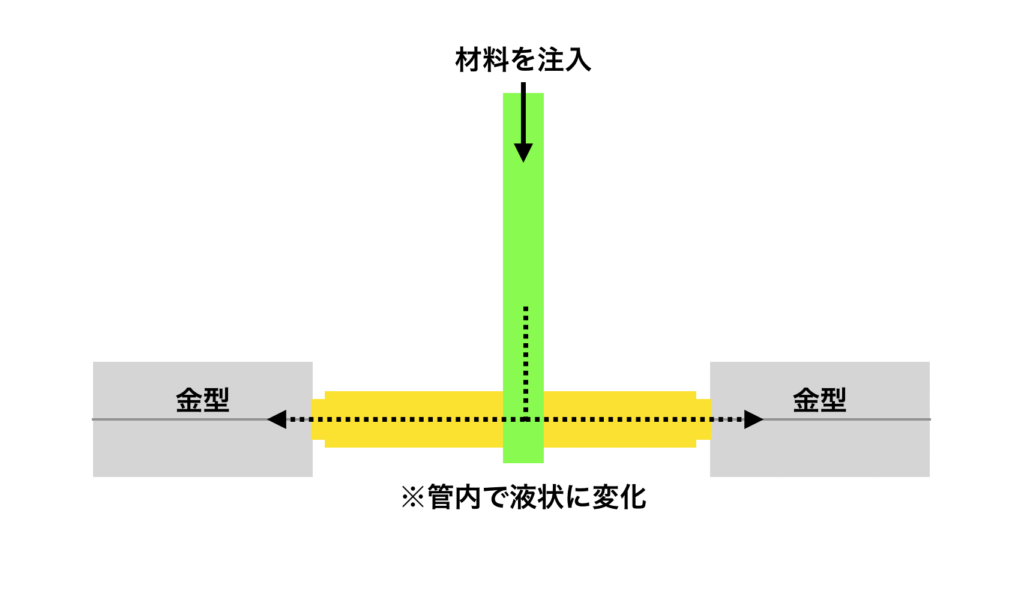

射出成形の加工は、まず材料の投入口にペレット状の樹脂を入れます。ペレットは管路を渡って金型の中に送られますが、管内で温められて液状へと変わります。

金型成形部分の隅々へと流れた樹脂は、冷却や加熱によって硬化し目的の形が完成します。その後金型が開き、仕上げに管内に残っていた樹脂部分をカットして完成となります。

製造現場では、金型内に複数の成形品が作れるように設計され、液体となった材料が全ての成形部に流れて一度に大量の製品を作ることができるように工夫されています。

射出成形のメリット・デメリット

射出成形のメリットは、精密なものを成形をすることができるため様々な形状のものを作ることでしょう。また、射出成形で加工したものは、ほとんど後加工の必要がありません。

そのため、一度金型を製作してしまえばあとは材料のみとなりますので、生産量が多ければ多いほど製品単価を安くすることも可能です。

一方、金型製作には一定期間日程が必要となりすぐに生産することができなかったり、金型製作の仕上げ作業は手作業でおこなわれるため、製造コストが高くなりがちで、初期投資の費用が大きくなるデメリットがあります。

さらに極端な肉厚、薄肉の成形が難しいという面もあります。

主な射出成形の種類

射出成型の加工方法が用いられる材料は「熱可塑性樹脂」「熱硬化性樹脂」といった2種類の材質がありますのでそれぞれご紹介します。

熱可塑性樹脂の射出成形

温度が高くなると溶解(可塑化)し、温度が下がると硬化する熱可塑性樹脂の射出成形は、金型内で樹脂を十分に冷却して成形をおこないます。

ポリエチレンや塩化ビニル樹脂、フッ素樹脂などもこの方法で成形されます。

金型構造が簡単で金型製作費用が安価なのが大きなメリットですが、冷却までに時間がかかるため、大量生産品よりも少量品や試作品、大型品成形品の製作に向いているともいえるでしょう。

熱硬化性樹脂の射出成形

あらかじめシリンダ内で樹脂に熱を加えて金型内に流動しておき、樹脂の硬化温度に設定した金型内に射出して成形します。

硬化しものは再び液体に戻ることはないため、熱可塑性樹脂の射出成形のように冷却する必要がありません。そのため加工時間を必要としないため、大量生産に向いている成形方法ともいえるでしょう。

また、成形の際には流動性や効果性、供給性に配慮します。射出し射出速度が速すぎると摩擦によって発熱硬化し、反対に遅すぎると流動性が悪く、成形不良を引き起こしてしまいます。

熱可塑性樹脂の射出成形と異なり、残渣を再利用することができませんので、成形を中止する際は一旦樹脂を全て除去しておく必要があります。熱硬化性樹脂の成形材料には、エポキシ樹脂やポリウレタン樹脂、シリコン樹脂などがあります。

その他特殊な成形

射出成形は材質や製造方法を変えることで多様な製品を製造できるでしょう。ここでは特殊な射出成形の方法をご紹介します。

2色成形

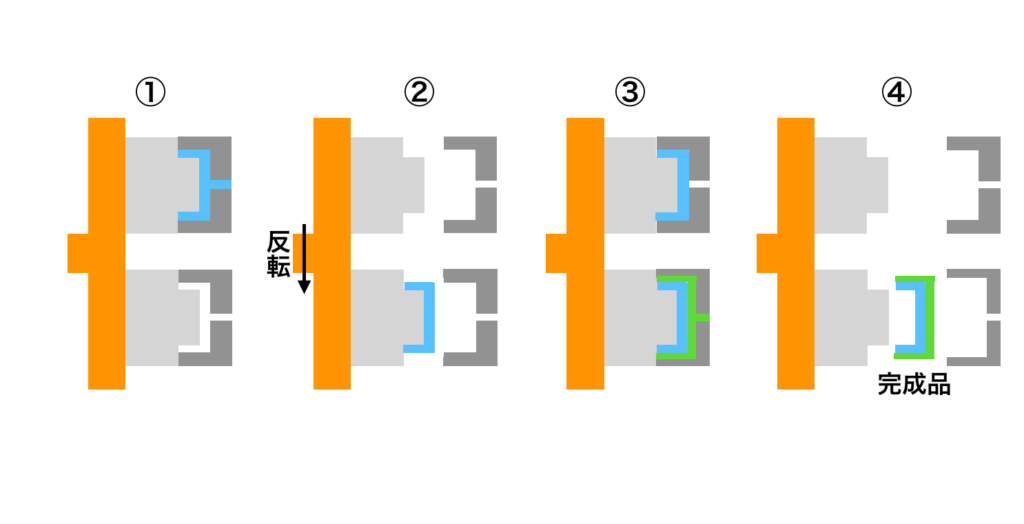

成形機の中に2つの金型を用意し、片方の射出ユニットで成形したものを、もう片方の金型内に入れて再び異なる材料や形状を成形する方法となります。2つの材料を使用して成型品を製作することで、より複雑な成型品が作れるため組み立てにかかる工数や部品を削減することができます。

ただし2種類の金型が必要となるため、金型製作コストが高くなるデメリットもあります。

金属射出成形(MIM)

金属射出成形は「Metal Injection Molding」の頭文字による名称でも呼ばれ、金属粉末を焼結させる製造方法となります。

基本的には焼結可能な金属であれば、どのようなものでも成形することが可能です。また、金属粉末の射出成形は材料の混合や層の形成もできるため、通常の加工方法では不可能な製品を作ることができるでしょう。

金属射出成形で成形された製品は通常の金属製品同様に表面処理や熱処理、表面研磨やメッキ加工などといったことも可能であるため、汎用性に優れています。

インサート成形

複合加工とも呼ばれるインサート成形は、樹脂成形金型内に金属部品やナットなどのインサート品を装填してから樹脂を注入し、樹脂とインサート品を一体化させる成形方法をいいます。

インサート成形は本来ありえなかった樹脂と金属などの異なる材質ものを一体化させることができるため、成形品の強度向上やインサート品の位置精度向上といったメリットがあります。

自動車のECUユニットのカバーや水冷装置の部品などはインサート成形で製造されています。