フライス加工とは

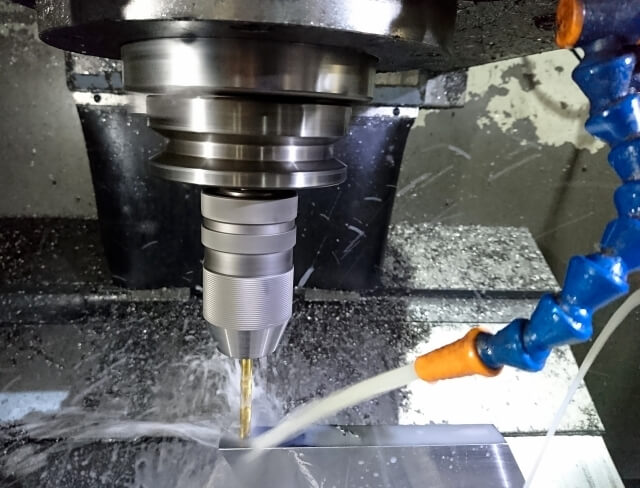

フライス加工とは、フライスと呼ばれる円筒形で複数の刃が付いた切削工具を回転させて切削する金属加工方法をいいます。ちなみにフライスという言葉はドイツ語から由来しており、英語ではミーリングカッタとも呼ばれています。

一般的にフライス加工をするには、手動の「フライス盤」やNC機能(コンピュータによる数値制御)のついた「NCフライス」、または、自動で工具を交換する機能をATC(Automatic Tool Changer)の付いた「マシニング」と呼ばれる工作機械を使用します。

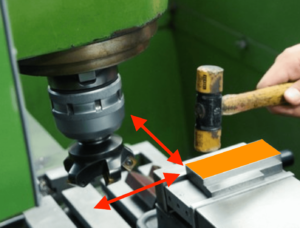

フライス盤で加工するときは、切削工具を取り付けたフライスを回転し、テーブルに取り付けた工作物を上下・左右・前後方向に移動させて加工していきます。

また、フライス盤はテーブル面に対し主軸が直角なものを「たて型」、テーブル面に対して平行なものを「よこ型」と呼ばれます。

フライス加工は様々な種類の切削工具を取り付けることにより平面・曲面・溝加工など多くの加工を行えますので、いわゆる「角もの」と言われている部品なら、ほぼフライスだけで作ることができるでしょう。

フライス盤は主に工業製品の部品を作る機械でもあるため「マザーマシン」とも呼ばれるほど、私たちの生活になくてはならないものでもあります。

フライス盤で使用される工具

フライス盤は加工の種類によって様々なフライスを使用します。代表的なフライスを詳しく見ていきましょう。

正面フライス

正面フライスは「フェースミル」とも言われ、たて型フライス盤で使用されます。円筒外周面とその端面に複数の刃を持ち、主に平面切削や段加工に使用されます。

刃が複数付いているため、刃の状態や角度を管理するのが難しいという特徴がありますが、その分切削面が比較的広いため、一度に広範囲を削ることができ、切削面も綺麗に仕上がるという特徴があります。

エンドミル

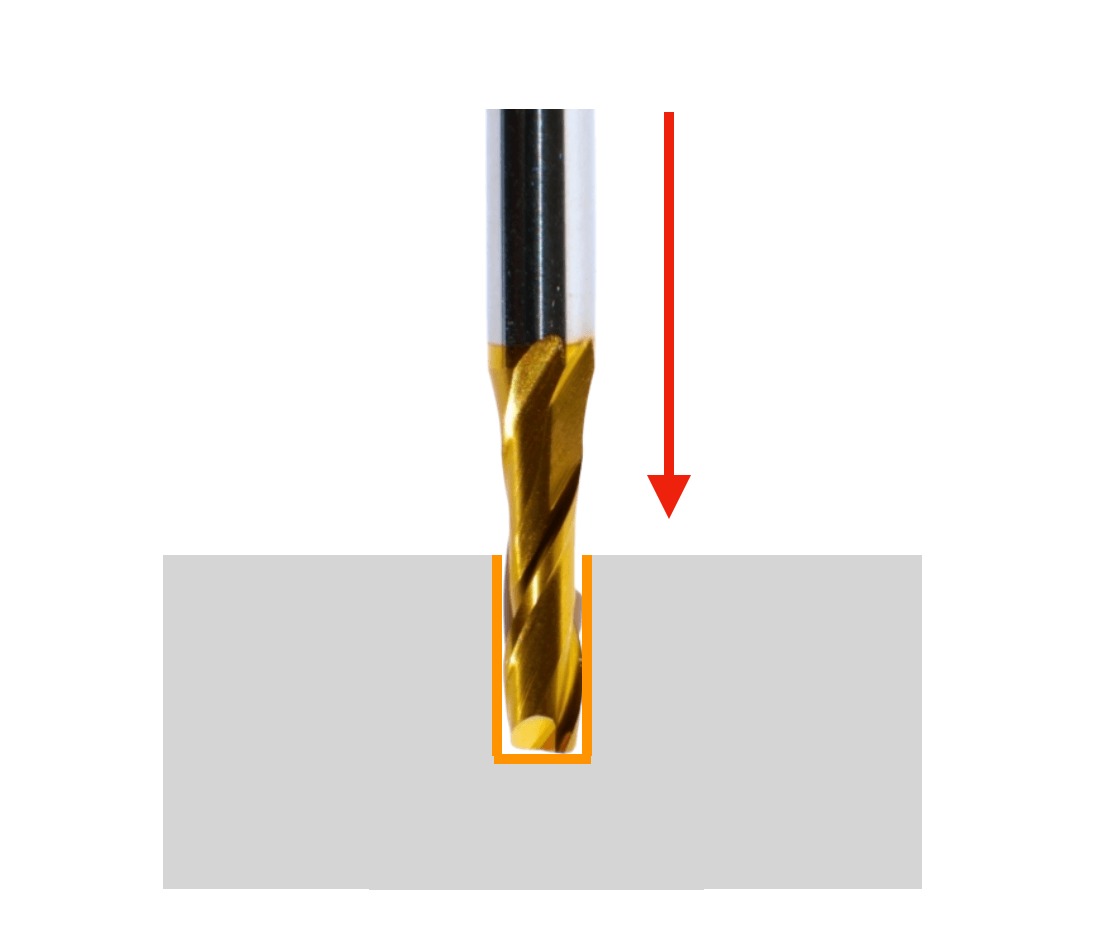

ドリルの刃と同じシャンクタイプのフライスで、外周面と端面に2~4枚の鋭い切れ刃を持っています。平面や側面加工はもちろんのこと、段加工や溝加工、穴加工と言ったフライス加工のほとんどの作業が行えます。

様々な加工物の大きさや加工精度によって歯数や大きさが適したエンドミルに交換して削り出していきます。一般的には大きな切り屑が発生する荒加工や溝加工は2枚歯を使用し、仕上げ面や精度が求められる部分は歯数が多い4枚歯を使用します。

平フライス

よこ型フライス盤で使用するフライスで、平面を削る加工を行うときに使用します。切削効率に優れているものの、削った後に正確な精度を出すことができませんので、正面フライスより荒くなってしまいます。そのため、精度を求めない部分の荒削り加工の時に使用されることが多いとも言えます。

フライス盤における加工の種類

フライス盤では加工したい形によって適切なフライスを使用することで、様々な形に仕上げることができます。そこでフライス加工の代表的な加工の種類を見ていきましょう。

平面切削

テーブルを前後左右方向に移動させながら行う加工方法のことで、工作物を平に仕上げていきます。

基本的には正面フライスや平フライスを使用して行います。エンドミルでも平面切削はできますが、広範囲の切削ができないため、作業効率が悪くなります。また、加工面の精度も正面フライスと比べると劣るため、小さいものを加工するとき以外は正面フライスが使われることがほとんどとなります。

側面切削

テーブルを前後左右に動かして平面切削を行なった後に、徐々に上下方向に工具を送り出して工作物の側面を切削することを言います。上下方向に動くエンドミルや正面フライスを使用します。

段加工

平面部分に段差をつけることを段加工といいます。正面フライスや平フライスを使用して出した平面部分にさらに深く当てて削っていきます。また、狭い部分はエンドミルを使って段加工を行う場合もあります。

溝加工

平面の工作物に溝をつけることを溝加工といいます。通常はエンドミルを指定の深さまで下げ、テーブルを動かしていきます。溝が深いときはいきなり深く掘るとエンドミルが折れる危険があるため、数回に分けて深さを調整していきます。

また、溝の底部分が広くなっている加工をT溝加工と言い、エンドミルとT溝フライスという2つの切削工具で削っていきます。

穴加工

穴加工はボール盤で行うようなイメージですが、フライス盤でも穴加工をすることができます。まずセンタードリルで中心にした穴をあけ、ドリルの刃で指定の大きさまで掘っていきます。

開けたい大きさの穴が同じであれば、エンドミルでも穴を開けることができるでしょう。

まとめ

フライス盤では直線的な加工だと正面フライスとエンドミルだけでほとんどの加工ができますが、様々な形状のフライスを使うことでより複雑な加工が可能となります。

特に加工の種類に応じて最適なフライス工具を選ぶことが重要で、 実際の現場では加工素材に合った材質の工具、テーブルの送り量、主軸の回転量などといった切削条件を確定してから加工していきます。そうすることで失敗が少なく精度の高い製品が出来上がるのです。