マシニング加工とは

1台でフライス、穴あけ、中グリ、ネジたてなど色々な種類の加工を連続で行う事が出来るNC(Numerical Controlの略)工作機械。それぞれの加工に必要な工具を自動交換セット出来る機能を備えています。

従来の機械加工では、切削加工は、フライス盤、穴あけ加工は、ボール盤、穴を広げる加工は、中グリ盤とそれぞれの加工を得意とする工作機械を使っていました。

約60年前の1958年にアメリカで誕生したマシニングセンタの出現でリードタイムの短縮とコスト削減に大きな変化をもたらせました。そんなマシニングセンタの特徴を簡単に記すと次の5つに集約されます。

・除去加工である

・数値、コンピューター制御である

・X、Y、Z軸方向に刃物が動く

・ツール自動交換機能がある

・ワークは固定

NCフライスとマシニングの違い

NCフライス盤とマシニングセンタの大きな違いは、ATC(自動工具交換機能Automatic Tool Changer)が有るか無いかです。

例えば、ワークにネジを立てるときNCフライス盤の場合は、

・センタードリルで位置出し

・下穴ドリルで穴あけ

・タップ立て

と加工に2回工具を交換する必要がありますが、交換の都度フライス盤を停止しなければなりません。これは非常に効率が悪く量産品には不向きですが、マシニングセンタならば、停止する事なく加工が出来るのです。

また、NCフライス盤とマシニングセンタはATCの有無により主軸の構造が全く違います。工具を簡単に自動装着・脱去が出来る為、保持力がマシニングセンタは弱くなります。

負荷の大きな荒彫加工など重切削は、NCフライス盤が向いています。

マシニングセンタの種類

立型

工具を取り付けて回転する主軸が垂直のマシニングセンタ。

切りくずの排出性が良くない事から量産に不向きですが、コンパクトで金型などの加工に多く普及されています。

横型

工具を取り付けて回転する主軸が水平のマシニングセンタ。

切りくずの排出性が良く、材料供給と製品搬送用パレットチャージャーの設置が出来るので量産向きです。

門型

主軸を支える構造物が正面より見た時、門の形をしているマシニングセンタ。

テーブルの前・奥行方向に大きくとれる事から、重量物や大きなものの加工向いています。

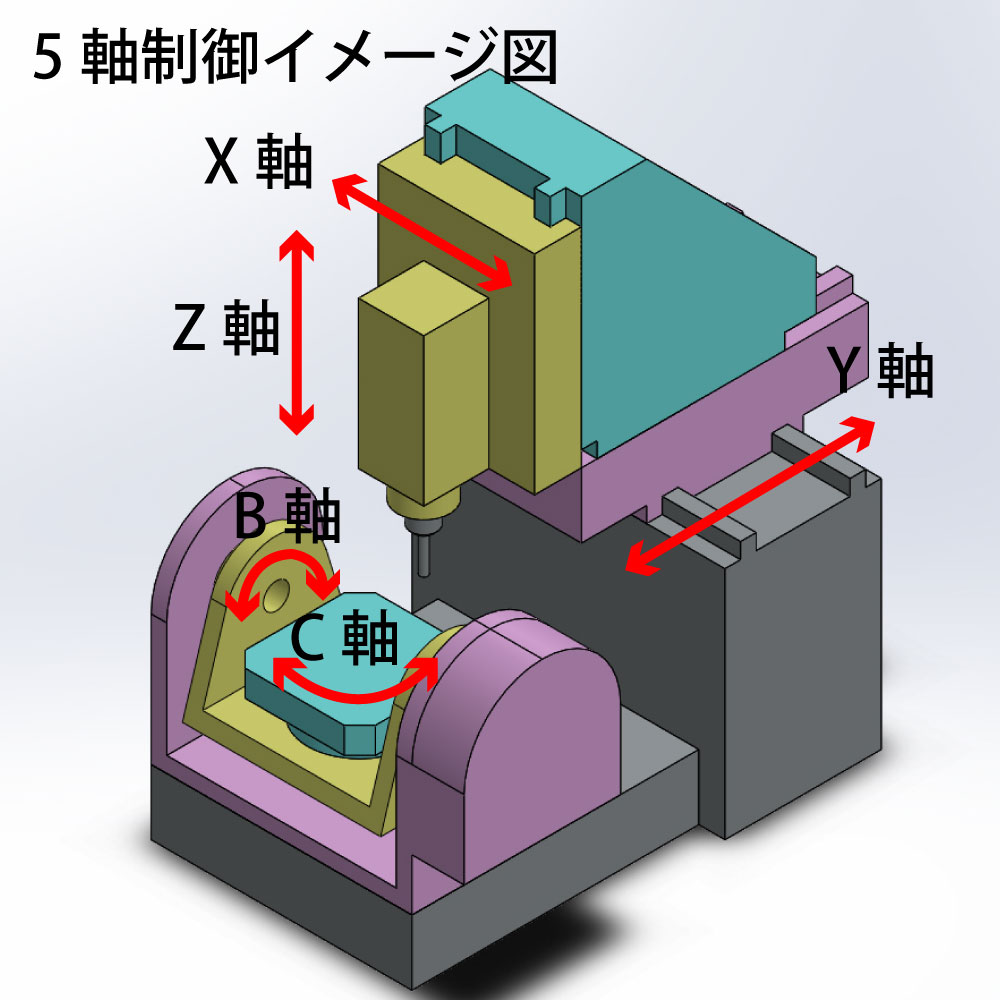

5軸制御

マシニングセンタの構造は、X軸、Y軸、Z軸の3軸が一般的です。

つまり、正面から見て上下Z軸方向に回転主軸が動きます。また、ワークを固定したテーブルが前後Y軸方向と左右X軸に動きます。

5軸制御は、C軸でテーブルが回転し、B軸により傾斜角が付けられます。C軸、B軸の2軸が追加された事でより複雑な形状加工が可能になりました。

マシニング加工の手順

1.プログラムの作成

マシニングセンタを動作するには、NCデータと呼ばれる数値データが必要です。図面を基に製作しますが、形状の情報だけではなく削る方向や軌跡、動かす速度など設定します。直接、工作機械に入力する事もできますが、複雑な形状はCAD/CAソフトにてプログラムを作ります。

2.プログラム転送

マシニングセンタに1.で作ったNCデータのプログラムを転送します。それぞれのCAMが独自の言語をもっているのでポストプロセッサと呼ばれるCAMの言語を工作機械の言語(Gコードなど)に変換する必要があります。

3.素材のセット

マシニングセンタの水平度レベルを確認します。取付治具などを使って材料をマシニングセンタにセットして、原点、XYZ軸との位置合わせ、切削工具の位置合わせ、工具の形や長さの計測、低速度での試運転などが行います。

4.加工

切削油を噴霧しながら加工を行います。一般的に切削工程は大まかな形を切り取る粗削り、目的の寸法や形状に加工する本削り、表面処理や角の面取り、R付けなどを行う仕上げといった工程で進みます。

5.完成

寸法を確認して完成です。