ゴム加工とは

ゴム加工とは色々な種類、板、紐、ブロック形状のゴム素材に手を加えることで目的の形状に細工することです。ゴムは、柔らかく、よく弾みます。力を加えると、よく伸び、離すと元にもどる弾性材料であることが一番の特長です。硬度にもよりますが、カッターなど刃物で引いてカットすると変形してしまうので綺麗に仕上げることが出来ません。ゴムの種類や形状によって適正な加工方法を選択する必要があります。

ゴム加工方法

ゴムの加工方法は、基本的に抜き、削り、成形ですが、それぞれの特徴がありますので次に述べて行きます。

抜き加工

ベニヤ板にレーザー加工で溝を掘り、同じ形状に折り曲げた刃を打ち込んだものをビク型やトムソン型など抜型と呼びます。その抜型を裁断機やプレスにセットし打ち抜き加工を行います。1枚の板に複数の刃を打ち込み面付け数を多くすると、大量に同じ形状の製品が作れるメリットが有ります。

切削加工

NC旋盤、NCフライス盤、マシニングセンタ、カッティングプロッターなどの加工機械で作りたい形状をデータ入力し、ゴム素材を削ったり、穴をあけたりします。型を起こす必要がないため、その分製作期間は短縮できますが、加工自体に時間がかかるため、量産性はあまりなく、小ロットのものや試作に適しています。

注型成型

シリコンで作られた簡易型に液状ウレタンゴムに圧力を加えず流し込んで固める成形方法です。モックアップ(本物そっくりに似せて作られた実物大の模型のこと)や3Dプリンタなどで製作した原型(マスター)で簡単に安価な型が製作でき、試作向きです。

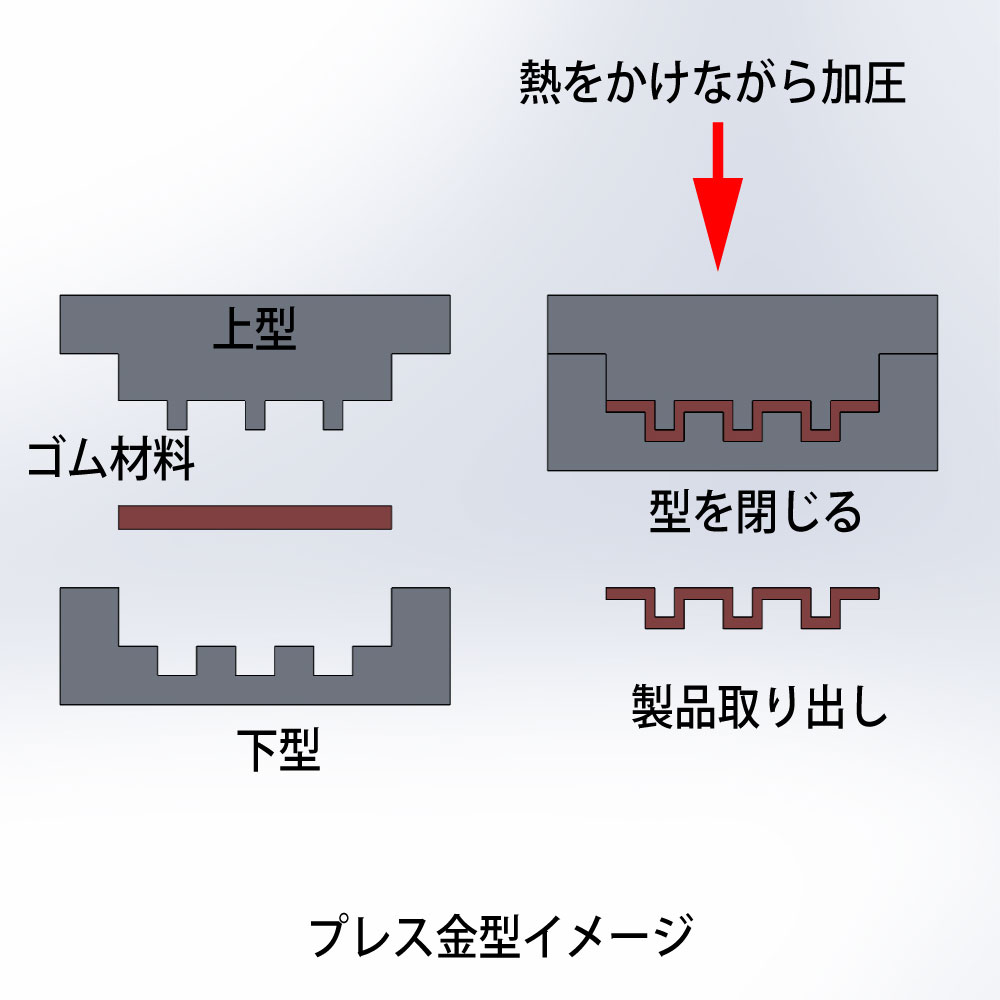

金型プレス

金型は、上型と底下型で構成されます。材料を金型にセットし上型と下型を閉めます。熱を加えながらプレス成形します。複雑形状であれば中子を複合して製作されます。 直圧成形(コンプレッション)とも言われ一般的に用いるゴム成形の主流方式です。金型代も最も安価で経済的な上、大量生産向きです。

ゴムの種類

天然ゴム

ゴムの木の樹液によって作られる一般的なゴムです。機械的な強度や伸縮性に優れますが、耐熱性、耐油性、耐候性、耐オゾン性に劣ります。用途は、自動車とくに大型自動車タイヤ、産業用トラクタータイヤ、履物、ホース、ベルトなど一般用および工業用品です。

合成天然ゴム

天然ゴムとは違い人工的に石油化学によって出来るゴムです。天然ゴムとほとんど同じ性質ですが、天然ゴムより品質が安定しているのが特徴です。用途は、自動車航空機用タイヤをはじめとして、天然ゴムの使われる所には、ほとんど代用できます。

ブタジエンゴム

天然ゴムに比べ弾性や耐摩耗性が優れていますが、耐油性に劣ります。用途は、自動車、航空機用タイヤ、履物、防振ゴム、ベルト、ホースなどの工業用品、プラスチック改質剤としてなど用いられています。

クロロプレンゴム

耐候性、耐オゾン性、耐熱性、耐薬品性など平均した性質を持っていますが、耐水性、電気絶縁性には劣ります。接着しやすいため二次加工向きです。用途は、電線被履、コンベアベルト、防振ゴム、窓わくゴム、接着剤、ゴム引布、および一般工業用品、塗料などに用いられています。

シリコーンゴム

耐熱性や耐寒性、耐候性に特に優れ、また耐油性にも優れたゴムです。用途は、パッキン、ガスケット、オイルシート、工業用ロール振動ゴムなどの耐熱、耐寒性の用途および電気絶縁用振動筋など。シーラント、プリント基板の部品を固着するポッティングに使用されます。

アクリルゴム

高温における耐油性が特に優れていますが、耐寒性、耐溶解性には劣ります。用途は、自動車のトランスミッション、クランクシャフト関係のパッキンやシール、パルプステムオイルデフレターなどに用いられます。

ウレタンゴム

機械的強度や耐油性、耐摩耗性に特に優れています。ただし耐熱性や耐水性には劣ります。用途は、工業用ロール、ソリッドタイヤ、ベルト、高圧パッキン、カップリングタイパッドなどの強力な力のかかるものに使われます。

フッ素ゴム

最高の耐熱性、耐薬品性を持っているゴムです。耐油性、耐溶剤性、耐オゾン性にも優れていますが、有機酸、ケトン、エステル、アミン系などの薬品には耐性が劣ります。用途は、耐熱、耐油、耐化学薬品性を必要とするミサイル、ロッケトなどのパッキン、化学工場の耐食パッキン、ガスケット、ダイヤフラム、タンクライニング、ホース、ポンプ部品などに使用されます。